La realizzazione di una pressa o di un impianto di automazione industriale firmato Gualchierani Industrie Meccaniche S.r.l. segue un processo strutturato, pensato per garantire precisione, affidabilità e massima aderenza alle esigenze produttive del cliente. Ogni Case History nasce da un percorso condiviso, in cui analisi tecnica e competenze specialistiche convergono per sviluppare una soluzione personalizzata e conforme agli standard “Industria 4.0”.

Analisi delle esigenze e studio preliminare

Il percorso inizia con la valutazione dettagliata delle necessità del cliente, utile per definire obiettivi, contesto operativo e caratteristiche dell’impianto richiesto.

Viene quindi compilata una scheda tecnica dedicata, attraverso la quale vengono raccolte tutte le specifiche necessarie per progettare macchinari su misura, come presse per imballo, impianti speciali o automazioni personalizzate.

A seguire, si procede alla verifica delle dimensioni, degli spazi e delle infrastrutture disponibili, tramite studio su disegno o sopralluogo diretto presso i locali del cliente.

Sulla base dei dati raccolti viene sviluppato un progetto preliminare, coerente con le richieste e le performance attese, accompagnato da una proposta tecnica ed economica completa.

Dalla conferma d’ordine alla fase operativa

Una volta approvato il progetto, prende avvio la parte operativa, che include tutte le fasi di progettazione, produzione, montaggio e collaudo dell’impianto:

- progettazione meccanica esecutiva

- progettazione elettrica esecutiva

- preparazione del software e delle logiche di automazione

- allestimento del quadro elettrico e cablaggio

- montaggio meccanico e cablaggio bordo macchina

- collaudo interno presso lo stabilimento (ove possibile in base alle dimensioni dell’impianto)

- preparazione imballi e spedizione

- installazione e montaggio presso il cliente

- collaudo finale, avviamento e formazione del personale addetto

Assistenza post-vendita e continuità operativa

Il processo si conclude con un servizio post-vendita dedicato, che comprende supporto tecnico, manutenzione programmata e fornitura di ricambi originali. Tutte le attività vengono gestite da personale interno altamente qualificato o da collaboratori esterni selezionati, garantendo così un elevato standard qualitativo in ogni fase.

Case Studies

Progettazione e installazione di un impianto su misura per ottimizzare il flusso produttivo e ridurre i tempi di fermo macchina.

Aggiornamento tecnologico di impianti esistenti con integrazione di software, sensori intelligenti e interfacce digitali.

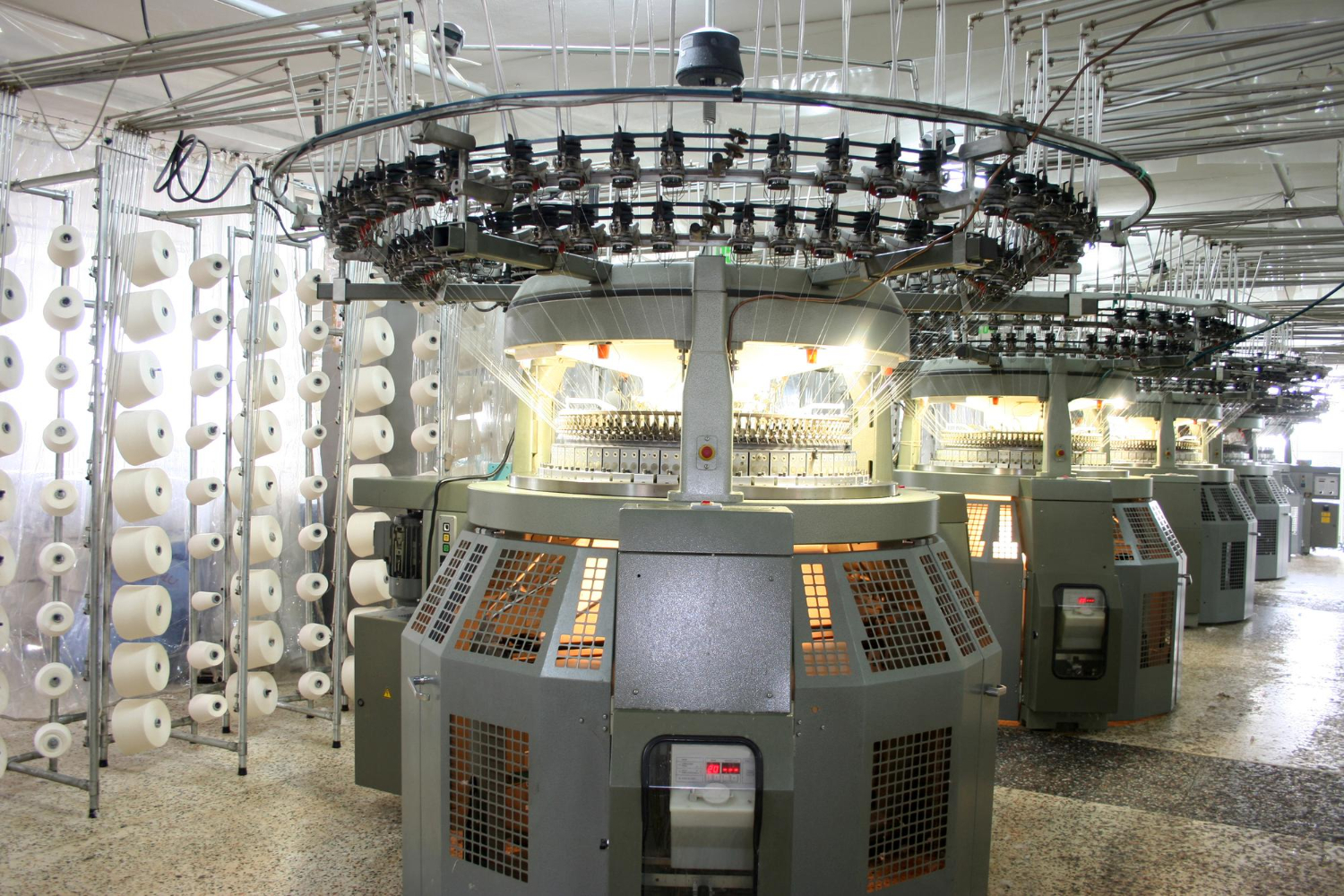

Soluzione custom per la gestione sicura e tracciata di bobine voluminose, con software dedicato per il controllo in tempo reale.

Sistema automatizzato per il dosaggio preciso dei coloranti, con riduzione degli sprechi e incremento dell’efficienza.

Realizzazione di una soluzione completa per la logistica interna di un centro di smistamento, con ottimizzazione degli spazi.